Une petite reflexion autour des joints homo adaptables pas cheres...

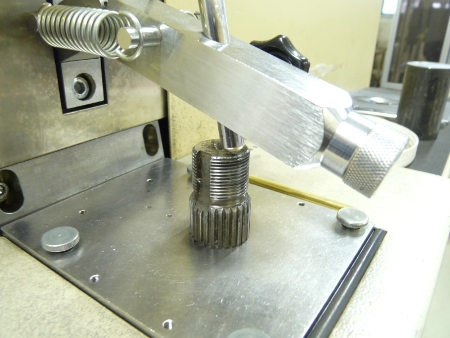

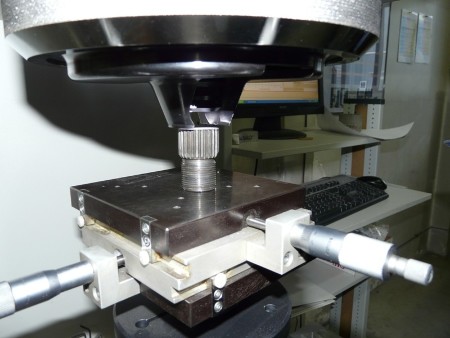

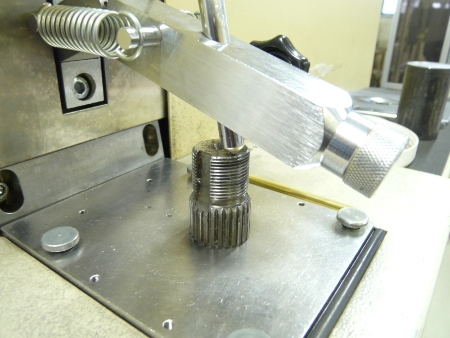

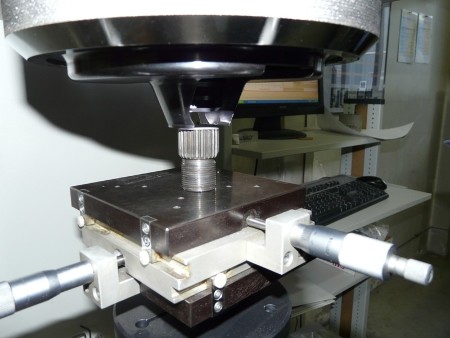

Sur cette photo, ya un joint d'origine mercos et 2 joints adaptables pas cheres.

Je vous laisse deviner lequel est le mercedes.

Evidement, c'est le plus grand morceau.

Il a cassé après 20ans de service, et on voit bien sur la casse qu'il a lutter avant de lacher. La piéce c'est vrillée jusqu'au point de non retour qui a celler son destin...

Mais la piéce d'origine, elle est bien fabriquée. Elle vrille pour accepter un couple important.

Les deux autres, elles ont explosées littéralement. Comme on peut le voir sur les photos, c'est broyé sans même trace de vrillage. Et surtout, le premier a roulé 1 heure en TT extrême et le deuxième une vingtaine d'heure.

Bref, tous ca pour dire que c'est bien d'acheter de l'adaptable, ca permet de reduire le budget piéce, mais faut juste être conscient qu'une piéce à 100euros contre une piéce à 1000euros, les 900 euros d'écart ne vont pas nécessairement dans la poche des distributeurs..... Ya une usine derrière qui fabrique des piéces de qualités.

Donc, je ne serais qu'encourager a acheter en adaptable des piéces de consommation courante ou des piéces qui ne risque pas de se casser de par leur usage. Mais pour certains truc, il vaut mieux éviter...

Surtout que quand un joint homo péte, c'est généralement au mini un roulement et un joint spi. Sinon plus !

Voila

Sur cette photo, ya un joint d'origine mercos et 2 joints adaptables pas cheres.

Je vous laisse deviner lequel est le mercedes.

Evidement, c'est le plus grand morceau.

Il a cassé après 20ans de service, et on voit bien sur la casse qu'il a lutter avant de lacher. La piéce c'est vrillée jusqu'au point de non retour qui a celler son destin...

Mais la piéce d'origine, elle est bien fabriquée. Elle vrille pour accepter un couple important.

Les deux autres, elles ont explosées littéralement. Comme on peut le voir sur les photos, c'est broyé sans même trace de vrillage. Et surtout, le premier a roulé 1 heure en TT extrême et le deuxième une vingtaine d'heure.

Bref, tous ca pour dire que c'est bien d'acheter de l'adaptable, ca permet de reduire le budget piéce, mais faut juste être conscient qu'une piéce à 100euros contre une piéce à 1000euros, les 900 euros d'écart ne vont pas nécessairement dans la poche des distributeurs..... Ya une usine derrière qui fabrique des piéces de qualités.

Donc, je ne serais qu'encourager a acheter en adaptable des piéces de consommation courante ou des piéces qui ne risque pas de se casser de par leur usage. Mais pour certains truc, il vaut mieux éviter...

Surtout que quand un joint homo péte, c'est généralement au mini un roulement et un joint spi. Sinon plus !

Voila