Avertissement :

Ce sujet peut vous donner mal au crâne

En débutant dans le 4x4 il y a une quinzaine d’année, j’ai souvent entendu dire qu’il ne fallait jamais faire forcer un véhicule en marche arrière, en mettant un bon coup de sangle par exemple pour sortir un autre véhicule.

Il faut rappeler qu’à l’époque les sangles élastiques n’étaient pas utilisées, on se servait de grosses sangles bien rigides, et le choc était souvent violent pour le point d’ancrage mais aussi pour la transmission.

De même pour le franchissement en marche arrière, réputé aussi plus dangereux pour les couples coniques et les arbres de roues.

Alors il y a-t-il une explication physique ou bien s’agit il d’une « Urban Legend » ?

A l’époque je ne croyais pas à cette légende pour le simple fait que les pièces mises en cause (couples coniques, arbres et demi arbres de roue) sont parfaitement réversibles vis-à-vis des efforts.

Par avoir travaillé pour différents bureaux d’études automobiles, les cahiers des charges des chargements utilisés pour le dimensionnement des organes de transmission ne différentient pas les efforts entre marche avant ou marche arrière.

En général les cas de charge analysés pour les plates sont :

- Couple max 1ere

- Rétro 1ere (frein moteur maxi)

- Couple max MAR

- Rétro MAR

- Lâché de pied (Moteur au rupteur et lâché brutal de l’embrayage en 1ere)

Et bien sur pleins d’autres cas moins sévères sur les autres rapports, plus pour des problèmes de fatigue des composants.

Pourtant depuis ces années j’ai constaté des ruptures en marche arrière et qui souvent interviennent sans que le conducteur ne force exagérément.

Les faits sont là, il doit bien il y avoir quelque chose…

Pour comprendre ce qui peut se passer, il faut passer par un peu de théorie sur la déformation et la rupture des aciers :

Il existe plusieurs catégories de rupture pour les métaux :

La rupture fragile :

Le matériau ne présente pas de déformation plastique (une déformation permanente), c’est le cas par exemple du verre ou des aciers très durs comme les aciers à outils (foret, tarauds, …)

Les aciers moins durs peuvent devenir fragile en dessous d’une certaine température, c’est la fragilisation par le froid.

La rupture ductile :

La rupture intervient après une déformation plastique plus ou moins importante, c’est le cas de la majorité des pièces mécaniques d’un 4x4.

La rupture en fatigue :

Au bout d’un très grand nombre de sollicitations répétées, une fissure apparaît puis se propage et la pièce fini par rompre par rupture ductile le plus souvent car la section résistante est fortement réduite.

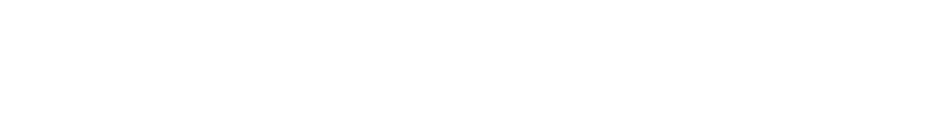

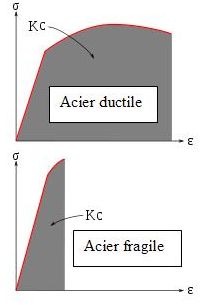

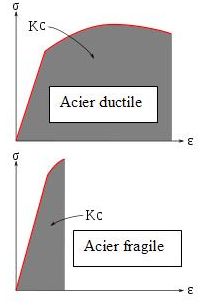

Les matériaux fragiles on une très faible capacité d’absorption des chocs

La capacité d’absorption aux chocs est liée à l’énergie de déformation du matériau c'est-à-dire à l’étendue de la surface en gris.

Même si le matériau ductile a une limite élastique plus faible que le matériau fragile dans cet exemple, sa capacité à se déformer plastiquement va permettre d’absorber une plus grande quantité d’énergie.

On n’utilise pas de matériaux fragiles pour les organes de transmission, justement pour pouvoir absorber des chocs.

Par exemple sur un arbre de roue on utilise un acier mi-dur très résistant comme le 42CD4 avec une trempe à l’huile qui permet d’obtenir de bonnes caractéristiques de résistance sur l’extérieur avec une forte résilience à cœur.

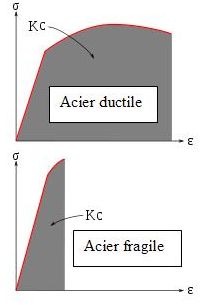

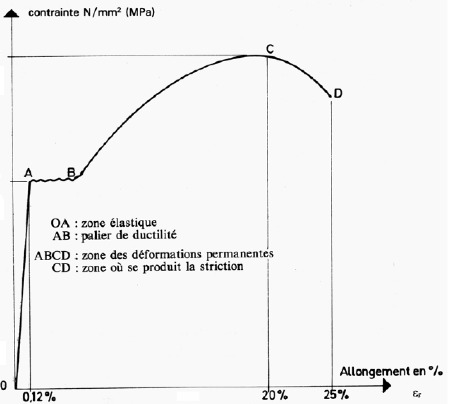

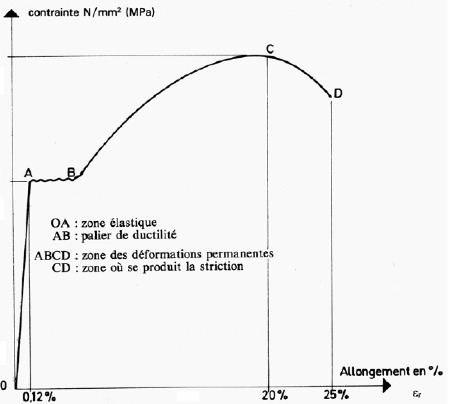

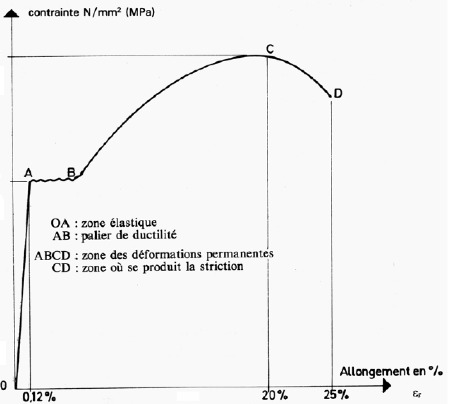

Courbe de traction d’un matériau ductile

Si on fait un essai de traction sur une éprouvette et que l’on trace l’allongement en fonction de l’effort appliqué on obtient ce genre de courbe :

Entre O et A on est sur la partie élastique du comportement du matériau : La pièce se comporte comme un ressort, elle s’allonge proportionnellement à la charge et quand on supprime la charge, la pièce revient à sa position initiale sans déformation permanente.

Le point A est la limite élastique du matériau.

C’est la plage normale d’utilisation d’une pièce mécanique.

Au delà de A, on est dans le domaine plastique, c'est-à-dire que les déformations sont permanentes et que la pièce ne retrouve pas son aspect d’origine (comme par exemple quand on cintre un tube).

Au delà du point C c’est la striction c'est-à-dire que les sections sollicitées se réduisent dangereusement et le point de rupture D n’est pas loin.

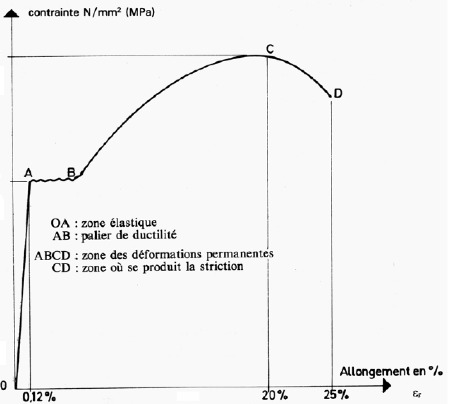

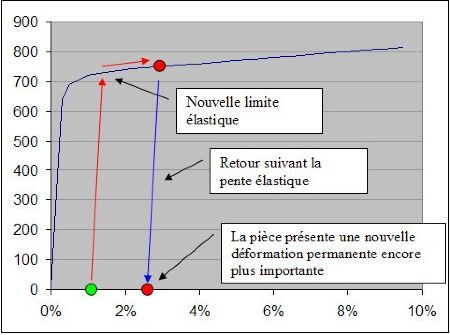

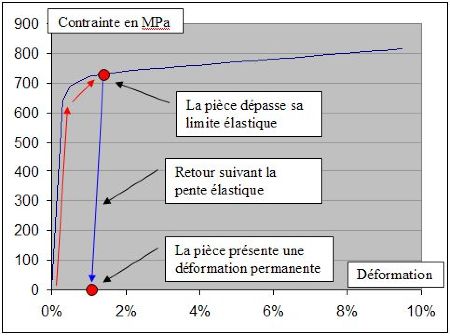

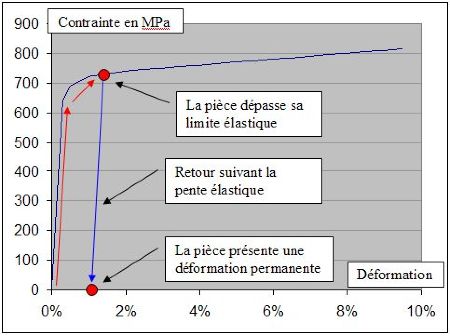

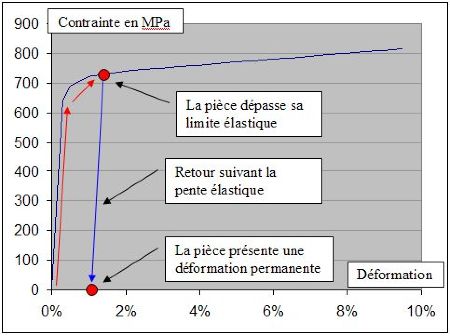

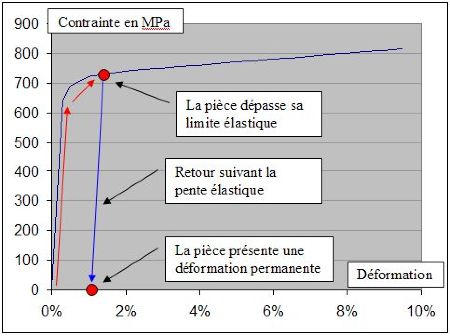

Exemple : Sollicitation en marche avant

Prenons le cas d’un arbre de roue, même si le constructeur pense avoir correctement dimensionné cette pièce, l’utilisation en conditions sévères peut amener cette pièce à dépasser sa limite élastique en différents points (le plus souvent à la naissance des cannelures).

L’utilisation de couples coniques plus courts, d’une BT plus courte, de grandes roues, de blocages n’arrange rien et les pièces critiques deviennent donc sous dimensionnées.

Voici ce qui se passe lors de la première forte sollicitation de l’arbre :

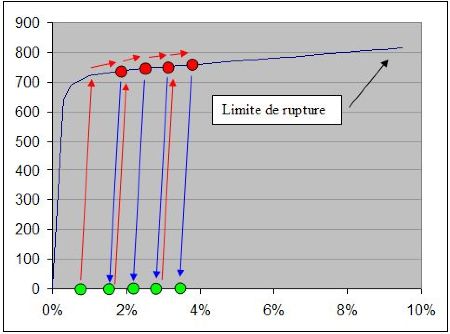

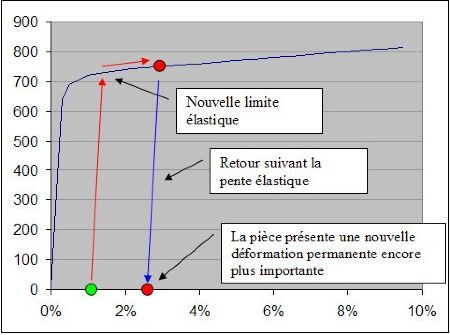

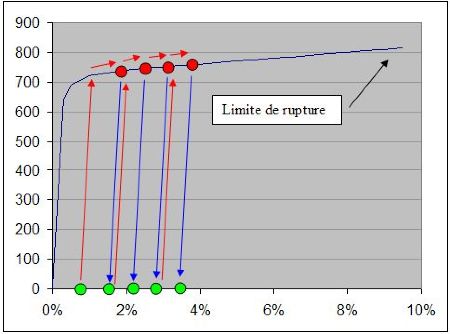

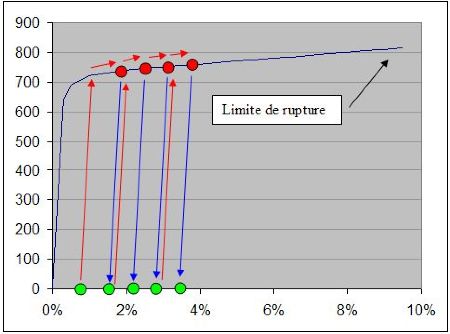

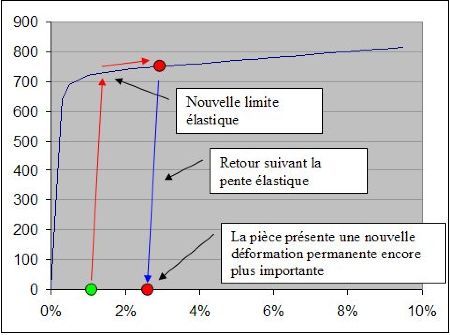

Voici ce qui se passe pour la seconde forte sollicitation :

Ce qui est remarquable c’est que la limite élastique du matériau a augmenté, le couple de torsion nécessaire pour atteindre la nouvelle limite élastique est donc plus fort.

En gros l’arbre de roue s’endurcit sous les mauvais traitements !

C’est ce que l’on appelle le durcissement par écrouissage.

Cette méthode est utilisée industriellement par exemple sur les tubes étirés à froid.

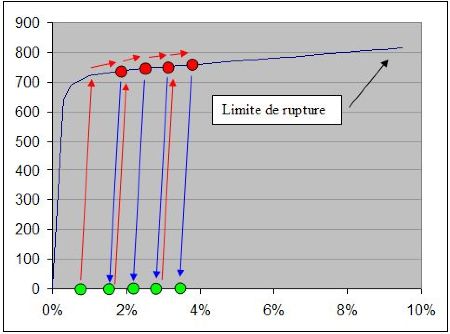

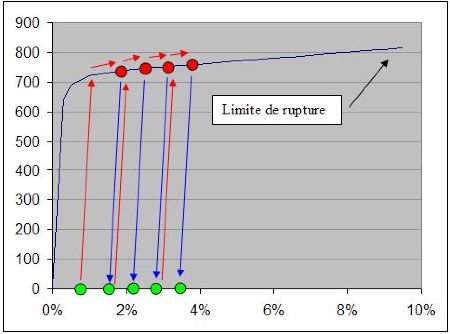

Comme notre pirate utilise fréquemment son véhicule sur du franchissement hard l’écrouissage et la déformation plastique augmente. Un jour la limite en rupture du matériau est atteinte et la pièce casse :

Voici un exemple d’arbre de roue avec une nette déformation permanente :

Les aciers mi-durs ont en général autour de 10% d’allongement à la rupture, ce qui fait que sur cet exemple on ne doit pas être loin du point de rupture.

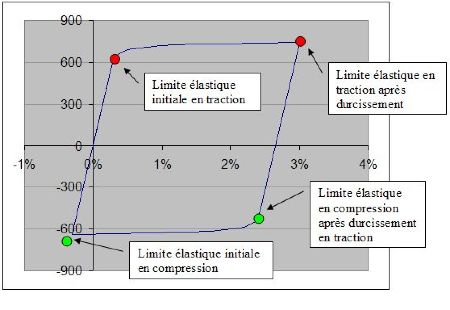

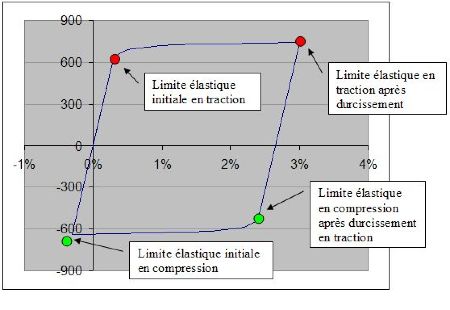

Sollicitation en marche avant et marche arrière

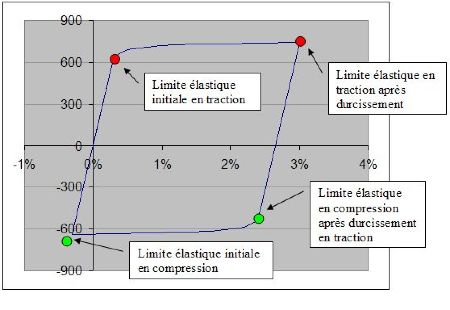

Là les choses se compliquent, car tout comme un acier ductile va se durcir dans le sens de la sollicitation, dans le sens opposé, sa limite élastique va baisser dans la même proportion, c’est un adoucissement, on parle aussi d’effet Bauschinger.

On remarque que la nouvelle limite élastique en compression est plus faible que initialement et pire, la limite en rupture dans le sens opposé peut rapidement devenir inférieur à l’ancienne limite élastique.

Comme les transmissions vont souffrir majoritairement en marche avant, l’écrouissage va augmenter la limite élastique du matériau dans ce sens et en même temps, la limite élastique correspondant au sens de la marche arrière va sérieusement baisser.

Conclusion

J’en conclu qu’il ne s’agit pas d’un légende urbaine et que effectivement dans le cas d’une transmission ayant eu une vie bien agitée, une sollicitation en marche arrière peut être le coup de grâce pour un arbre de roue, un croisillon, ou un couple conique.

On peut aussi dire que ce phénomène sera encore plus sensible sur les véhicules dont les transmissions sont clairement sous dimensionnées (Niva, Land, Dana30, …)

Ce sujet peut vous donner mal au crâne

En débutant dans le 4x4 il y a une quinzaine d’année, j’ai souvent entendu dire qu’il ne fallait jamais faire forcer un véhicule en marche arrière, en mettant un bon coup de sangle par exemple pour sortir un autre véhicule.

Il faut rappeler qu’à l’époque les sangles élastiques n’étaient pas utilisées, on se servait de grosses sangles bien rigides, et le choc était souvent violent pour le point d’ancrage mais aussi pour la transmission.

De même pour le franchissement en marche arrière, réputé aussi plus dangereux pour les couples coniques et les arbres de roues.

Alors il y a-t-il une explication physique ou bien s’agit il d’une « Urban Legend » ?

A l’époque je ne croyais pas à cette légende pour le simple fait que les pièces mises en cause (couples coniques, arbres et demi arbres de roue) sont parfaitement réversibles vis-à-vis des efforts.

Par avoir travaillé pour différents bureaux d’études automobiles, les cahiers des charges des chargements utilisés pour le dimensionnement des organes de transmission ne différentient pas les efforts entre marche avant ou marche arrière.

En général les cas de charge analysés pour les plates sont :

- Couple max 1ere

- Rétro 1ere (frein moteur maxi)

- Couple max MAR

- Rétro MAR

- Lâché de pied (Moteur au rupteur et lâché brutal de l’embrayage en 1ere)

Et bien sur pleins d’autres cas moins sévères sur les autres rapports, plus pour des problèmes de fatigue des composants.

Pourtant depuis ces années j’ai constaté des ruptures en marche arrière et qui souvent interviennent sans que le conducteur ne force exagérément.

Les faits sont là, il doit bien il y avoir quelque chose…

Pour comprendre ce qui peut se passer, il faut passer par un peu de théorie sur la déformation et la rupture des aciers :

Il existe plusieurs catégories de rupture pour les métaux :

La rupture fragile :

Le matériau ne présente pas de déformation plastique (une déformation permanente), c’est le cas par exemple du verre ou des aciers très durs comme les aciers à outils (foret, tarauds, …)

Les aciers moins durs peuvent devenir fragile en dessous d’une certaine température, c’est la fragilisation par le froid.

La rupture ductile :

La rupture intervient après une déformation plastique plus ou moins importante, c’est le cas de la majorité des pièces mécaniques d’un 4x4.

La rupture en fatigue :

Au bout d’un très grand nombre de sollicitations répétées, une fissure apparaît puis se propage et la pièce fini par rompre par rupture ductile le plus souvent car la section résistante est fortement réduite.

Les matériaux fragiles on une très faible capacité d’absorption des chocs

La capacité d’absorption aux chocs est liée à l’énergie de déformation du matériau c'est-à-dire à l’étendue de la surface en gris.

Même si le matériau ductile a une limite élastique plus faible que le matériau fragile dans cet exemple, sa capacité à se déformer plastiquement va permettre d’absorber une plus grande quantité d’énergie.

On n’utilise pas de matériaux fragiles pour les organes de transmission, justement pour pouvoir absorber des chocs.

Par exemple sur un arbre de roue on utilise un acier mi-dur très résistant comme le 42CD4 avec une trempe à l’huile qui permet d’obtenir de bonnes caractéristiques de résistance sur l’extérieur avec une forte résilience à cœur.

Courbe de traction d’un matériau ductile

Si on fait un essai de traction sur une éprouvette et que l’on trace l’allongement en fonction de l’effort appliqué on obtient ce genre de courbe :

Entre O et A on est sur la partie élastique du comportement du matériau : La pièce se comporte comme un ressort, elle s’allonge proportionnellement à la charge et quand on supprime la charge, la pièce revient à sa position initiale sans déformation permanente.

Le point A est la limite élastique du matériau.

C’est la plage normale d’utilisation d’une pièce mécanique.

Au delà de A, on est dans le domaine plastique, c'est-à-dire que les déformations sont permanentes et que la pièce ne retrouve pas son aspect d’origine (comme par exemple quand on cintre un tube).

Au delà du point C c’est la striction c'est-à-dire que les sections sollicitées se réduisent dangereusement et le point de rupture D n’est pas loin.

Exemple : Sollicitation en marche avant

Prenons le cas d’un arbre de roue, même si le constructeur pense avoir correctement dimensionné cette pièce, l’utilisation en conditions sévères peut amener cette pièce à dépasser sa limite élastique en différents points (le plus souvent à la naissance des cannelures).

L’utilisation de couples coniques plus courts, d’une BT plus courte, de grandes roues, de blocages n’arrange rien et les pièces critiques deviennent donc sous dimensionnées.

Voici ce qui se passe lors de la première forte sollicitation de l’arbre :

Voici ce qui se passe pour la seconde forte sollicitation :

Ce qui est remarquable c’est que la limite élastique du matériau a augmenté, le couple de torsion nécessaire pour atteindre la nouvelle limite élastique est donc plus fort.

En gros l’arbre de roue s’endurcit sous les mauvais traitements !

C’est ce que l’on appelle le durcissement par écrouissage.

Cette méthode est utilisée industriellement par exemple sur les tubes étirés à froid.

Comme notre pirate utilise fréquemment son véhicule sur du franchissement hard l’écrouissage et la déformation plastique augmente. Un jour la limite en rupture du matériau est atteinte et la pièce casse :

Voici un exemple d’arbre de roue avec une nette déformation permanente :

Les aciers mi-durs ont en général autour de 10% d’allongement à la rupture, ce qui fait que sur cet exemple on ne doit pas être loin du point de rupture.

Sollicitation en marche avant et marche arrière

Là les choses se compliquent, car tout comme un acier ductile va se durcir dans le sens de la sollicitation, dans le sens opposé, sa limite élastique va baisser dans la même proportion, c’est un adoucissement, on parle aussi d’effet Bauschinger.

On remarque que la nouvelle limite élastique en compression est plus faible que initialement et pire, la limite en rupture dans le sens opposé peut rapidement devenir inférieur à l’ancienne limite élastique.

Comme les transmissions vont souffrir majoritairement en marche avant, l’écrouissage va augmenter la limite élastique du matériau dans ce sens et en même temps, la limite élastique correspondant au sens de la marche arrière va sérieusement baisser.

Conclusion

J’en conclu qu’il ne s’agit pas d’un légende urbaine et que effectivement dans le cas d’une transmission ayant eu une vie bien agitée, une sollicitation en marche arrière peut être le coup de grâce pour un arbre de roue, un croisillon, ou un couple conique.

On peut aussi dire que ce phénomène sera encore plus sensible sur les véhicules dont les transmissions sont clairement sous dimensionnées (Niva, Land, Dana30, …)

Fichiers joints

-

ductil10.jpg9.5 KB · Affichages: 0

ductil10.jpg9.5 KB · Affichages: 0 -

courbe10.png54.2 KB · Affichages: 0

courbe10.png54.2 KB · Affichages: 0 -

ductil10.jpg9.5 KB · Affichages: 0

ductil10.jpg9.5 KB · Affichages: 0 -

schema10.jpg35.6 KB · Affichages: 0

schema10.jpg35.6 KB · Affichages: 0 -

courbe10.png54.2 KB · Affichages: 0

courbe10.png54.2 KB · Affichages: 0 -

schema10.jpg35.6 KB · Affichages: 0

schema10.jpg35.6 KB · Affichages: 0 -

schema11.jpg35.1 KB · Affichages: 0

schema11.jpg35.1 KB · Affichages: 0 -

schema11.jpg35.1 KB · Affichages: 0

schema11.jpg35.1 KB · Affichages: 0 -

schema12.jpg28.7 KB · Affichages: 0

schema12.jpg28.7 KB · Affichages: 0 -

cannel10.jpg79.9 KB · Affichages: 0

cannel10.jpg79.9 KB · Affichages: 0 -

schema12.jpg28.7 KB · Affichages: 0

schema12.jpg28.7 KB · Affichages: 0 -

schema13.jpg35.8 KB · Affichages: 0

schema13.jpg35.8 KB · Affichages: 0 -

cannel10.jpg79.9 KB · Affichages: 0

cannel10.jpg79.9 KB · Affichages: 0 -

schema13.jpg35.8 KB · Affichages: 0

schema13.jpg35.8 KB · Affichages: 0 -

ductil10.jpg9.5 KB · Affichages: 0

ductil10.jpg9.5 KB · Affichages: 0 -

courbe10.png54.2 KB · Affichages: 0

courbe10.png54.2 KB · Affichages: 0 -

schema10.jpg35.6 KB · Affichages: 0

schema10.jpg35.6 KB · Affichages: 0 -

schema11.jpg35.1 KB · Affichages: 0

schema11.jpg35.1 KB · Affichages: 0 -

schema12.jpg28.7 KB · Affichages: 0

schema12.jpg28.7 KB · Affichages: 0 -

cannel10.jpg79.9 KB · Affichages: 0

cannel10.jpg79.9 KB · Affichages: 0 -

schema13.jpg35.8 KB · Affichages: 0

schema13.jpg35.8 KB · Affichages: 0